Manifolds para Instrumentação: Essenciais para Calibração e Manutenção

Os manifolds para instrumentação são componentes cruciais em sistemas que necessitam de calibração periódica e manutenção de instrumentos. Disponíveis em versões de 2, 3 e 5 válvulas, eles atendem a diversas aplicações e necessidades específicas. Sua versatilidade facilita a operação de sistemas complexos de controle de fluidos, permitindo a interligação de processos aos instrumentos por meio de múltiplas válvulas.

Principais Funções dos Manifolds

Os manifolds são utilizados para:

• Bloquear uma conexão com o processo

• Equalizar a pressão entre as duas portas do dispositivo de medição

• Drenar o segmento entre o instrumento e o processo

Devido a essa versatilidade, os manifolds são comuns em diversas indústrias, incluindo petróleo e gás, petroquímica, química, farmacêutica, geração de energia, entre outras.

Importância na Calibração e Manutenção de Instrumentos

Os instrumentos que medem variáveis como pressão (manométrica e diferencial), vazão, nível de fluido e temperatura necessitam de calibração e manutenção periódicas. Os manifolds são montados junto a estes instrumentos, permitindo a calibração ou substituição dos mesmos com total segurança e sem interrupção do processo.

Pressão Manométrica e Pressão Diferencial

• Pressão Manométrica: A pressão manométrica é a pressão de um sistema acima da pressão atmosférica. A leitura tem como referência zero o ar ambiente (ou pressão atmosférica), incluindo a pressão do peso da atmosfera.

• Pressão Diferencial: A pressão diferencial (DP) é a diferença de pressão entre dois pontos específicos. Essa medida é fundamental para estimar outras variáveis, como vazão, nível de fluido, viscosidade, densidade e temperatura. Flutuações na pressão diferencial podem indicar problemas potenciais na linha de processo.

Configurações de Manifolds

Os manifolds para instrumentação estão disponíveis em diversas configurações, cada uma incorporando múltiplas válvulas em um único corpo para garantir a segurança da operação de calibração e/ou substituição.

Manifold de 2 Válvulas

Os manifolds de 2 válvulas consistem em uma válvula de bloqueio e uma válvula de dreno ou de teste. Eles são projetados para facilitar o bloqueio e alívio de pressão durante a manutenção e calibração de transmissores ou medidores de pressão. Esse arranjo é geralmente utilizado com manômetros, transmissores de pressão ou pressostatos. No entanto, não é adequado para transmissores de pressão diferencial, pois há apenas uma porta disponível para conexão ao processo.

Manifold de 3 Válvulas

Os manifolds de 3 válvulas consistem em duas válvulas de bloqueio e uma válvula equalizadora no mesmo corpo, sendo utilizados com transmissores de pressão diferencial. Um manifold de 3 válvulas possui pelo menos quatro portas: duas conectadas ao transmissor diferencial e as duas restantes conectadas aos pontos de processo.

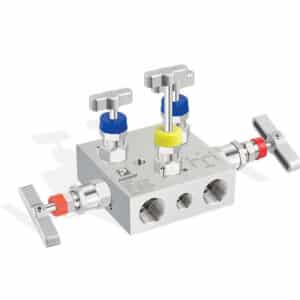

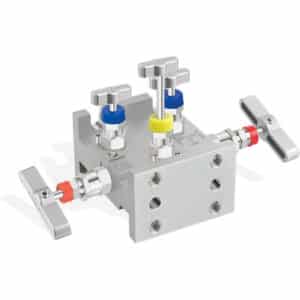

Manifold de 5 Válvulas

Os manifolds de 5 válvulas são amplamente utilizados em aplicações com transmissores de pressão diferencial. Eles consistem em duas válvulas de bloqueio, uma válvula equalizadora e duas válvulas adicionais para dreno ou teste. Além disso, os manifolds de 5 válvulas oferecem a opção de calibrar o transmissor sem removê-lo da configuração.

Montagem de Manifolds

Existem dois tipos de montagem de manifold aos instrumentos: montagem direta ou remota.

• Montagem Direta: Conecta os instrumentos de pressão diretamente ao manifold. Esta opção melhora a eficiência energética ao encurtar os caminhos de fluxo do sistema, reduzindo custos de instalação, pontos de vazamento potenciais e necessidade de manutenção.

• Montagem Remota: A instalação do manifold é feita longe dos instrumentos, aumentando a proteção do instrumento contra temperaturas extremas de processo. A instalação remota é feita usando tubos e acessórios para tubos.

Características Típicas de Manifolds

Existe uma extensa linha de manifolds para instrumentação que apresentam características como:

• Material do corpo padrão pode ser variado; podendo ser fabricado em Aço Inoxidável SS 316, Aço Carbono, Monel 400, Hastelloy C276, Inconel 625, Inconel 825, Duplex e Superduplex

• Diversas extremidades de conexões, incluindo, NPT Cônico, ISO Cônico (BSPT), ISO Paralelo (BSPP), Conexões anilhadas para Tubo e conexões flangeadas (MSS-SP-99, IEC 61518 Tipo A e B).

• Pressão máxima de trabalho de 10.000 psi (689 bar)

• Temperatura de trabalho: de -60ºC a 648ºC (-76ºF a 1198ºF)

• Design de corpo único em peça única

• Válvulas de fechamento estanques para garantir desempenho livre de vazamentos

• Agulha não rotativa para operação suave e desgaste mínimo dos elementos de vedação. Isso evita arranhões e escoriações na sede da válvula e garante longa vida útil em serviços de paradas repetitivas

• Trava de segurança para evitar desmontagens acidentais

• Roscas da haste protegidas do fluido de processo para evitar contaminações

• Roscas da haste laminadas a frio para maior resistência ao desgaste e à fadiga

• Tampa protetora contra poeira codificada por cores para proteção da rosca operacional e identificação funcional

• Projeto de montagem em painel

• Conformidade com os padrões da indústria para prevenção de emissões fugitivas, serviço de gás ácido e serviço de oxigênio.

Vantagens da Utilização de Manifolds

• Chances reduzidas de vazamento devido a menos conexões.

• Menores custos de instalação graças ao tamanho compacto.

• A montagem completa é totalmente testada sob pressão.

• Tempo reduzido para instalação e manutenção.

• Tamanho compacto adequado para instalações em espaços confinados.

• Disponibilidade em vários designs para uso em sistemas de instrumentos, montagem remota, montagem direta.

• Layout aprimorado com menos mangueiras e conexões.

• Operações simplificadas.

• Caminho de fluxo mais curto, ajudando a reduzir a queda de pressão e a perda de calor, melhorando assim a eficiência geral.

• Maior confiabilidade e maior segurança do operador.

Conclusão

Os manifolds de válvulas são dispositivos que trazem grande flexibilidade, segurança e confiabilidade às operações de controle de fluidos. Seu design inteligente amplia as capacidades do operador em uma ampla variedade de cenários, tornando possível testar, drenar, bloquear as linhas sem parar o processo. Eles também simplificam os principais aspectos da medição de variáveis de processo, melhorando a coleta de dados de pressão (manométrica e diferencial), vazão, nível e temperatura, minimizando as chances de vazamento de fluidos ao longo do trajeto. Qualquer configuração selecionada para trabalhar é fácil de instalar, operar e manter, garantindo um desempenho eficiente.

-

- Manifolds

Manifolds de 2 válvulas

- Manifolds de 2 válvulas Padrão, Base Mounting, Direct Mounting, Direct Vent, Spacer Save; Até 10.000 PSI (689 BAR) Acesse aqui o catálogo

-

- Manifolds

Manifolds de 3 válvulas

- Manifolds de 3 válvulas Padrão, Base Mounting, Direct Mounting Até 10.000 PSI (689 BAR) Acesse aqui o catálogo

-

- Manifolds

Manifolds de 5 válvulas

- Manifolds de 5 válvulas Padrão, Base Mounting, Direct Mounting Até 10.000 PSI (689 BAR) Acesse aqui o catálogo

-

- Manifolds, Válvulas

Válvulas de duplo bloqueio e dreno

- Válvulas de Duplo Bloqueio e Dreno, Double Block and Bleed Valves (DBB Valves); Até 10.000 PSI (689 BAR) Acesse aqui o catálogo